前言

本文对热泵带式低温干化工艺进行了简要介绍,并以榆林能化甲醇厂污泥处理工程为例进行了分析。低温干化设备可直接将含水率80%煤化工污泥干化至含水率10%以下,减量60%以上,有利于储存、运输,并有效提高了热值,便于后期资源化。该工艺的低能耗、无污染、自动化高、无扬尘等特点,高效适用于煤化工污泥减量领域。

以煤制天然气、煤制油和煤制烯烃为代表的煤化工产业的发展对于我国能源结构优化和调整起到了重要的作用。随着我国对于环境保护问题重视程度的逐渐提高,环保问题也逐渐成为影响煤化工发展的关键因素。

煤化工过程中的废物处理效率对于煤化工项目的发展具有极大的影响,能够左右社会经济效益的发展,为此应该加强煤化工的废物处理技术,从而促进我国煤化工产业早日实现可持续发展。

煤化工行业的痛点

产废量大:焦化厂的焦油、酸焦油、洗油再生残渣、生化脱酚产生的活性污泥和洗选车间的矸石等;煤直接液化产生的大量含有煤中矿物质和催化剂液化残渣。

属于危废:煤化工废水含污染物质达300多种,包括焦油、苯酚、氟化物、氨氮、硫化物等,其副产物如含酚污泥、无机氟化物污泥、有机氟化物污泥等属于危险废物。

高耗水:1000立方米煤制气约消耗约6吨水、3吨煤;1吨煤制油约消耗10-15吨水、5吨煤;1吨煤制甲醇约消耗10吨水、1.6吨煤,“泥水并重”治理任务艰巨。

处理成本高:送至危废处理中心,再处理成本高(在陕西地区含固17%的污泥外送处置费用为3400元/t,部分地区更是高达6000元/t)

存在二次污染:煤化工最后剩下的浓盐水大多被直接搁置,其蒸发后的废弃物含水率波动范围大,如果进行填埋会造成二次水土污染。

高含水率:即便经过简单脱水后,污泥含水率普遍仍在60%以上,是后期运输处理、资源化利用最大的制约因素。

热泵低温干化解决方案

热泵系统是通过消耗一小部分驱动能源(电能),从低品位能源中取热传递到中品位能源的高效、环保的能源利用装置。在生态环境治理领域,基于低温蒸发技术的热泵烘干系统,已在污泥减量上拥有众多的工程实践。在将污泥中的水分最大化去除的同时,与下游的无害化、资源化处置环节打下基础。

由于低温干化技术的温度主要集中在100℃以内,低温可以有效避免有机物大量挥发,减少恶臭气体(如H2S、NH3)的释放,保存污泥热值,简化尾气处理系统。

污泥干化可以使污泥含水率降到10%~50%,且干化后剩余物质比较稳定,恶臭味和病原生物得到极大的去除,并使污泥体积减少4~5倍,同时其热值和营养成份得到保留。因此,污泥干化是污泥处理处置技术的前提和关键所在。

图:干泥颗粒成品

工艺技术说明

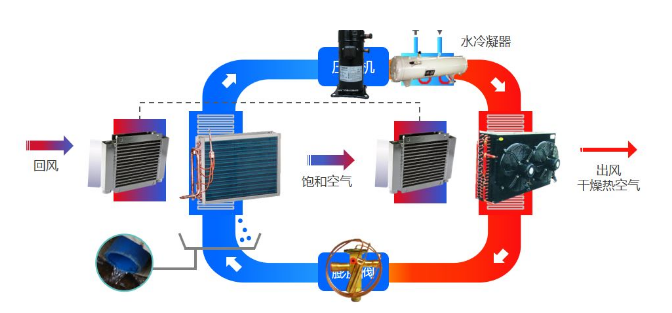

污泥低温干化是利用除湿热泵对污泥采用热风循环冷凝除湿烘干。

除湿热泵-是利用制冷系统使湿热空气降温脱湿同时通过热泵原理回收空气水份凝结潜热加热空气的一种装置,干燥过程中能量循环利用,除湿干化过程基本没有废热排放。

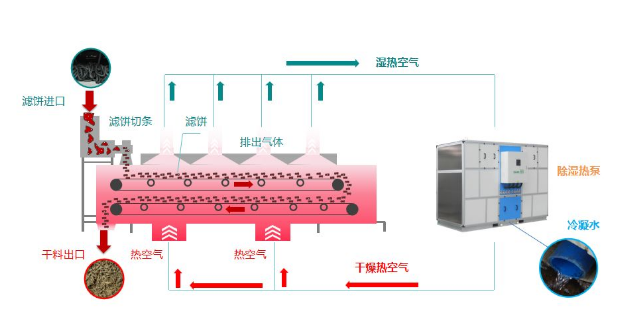

低温干化工作示意图

它与传统热风干燥的区别在于空气循环方式不同,干燥室空气降湿的方式也不同。除湿热泵烘干时空气在干燥室与除湿干燥机间进行闭式循环(不排放废热);传统热风干燥是利用热源对空气进行加热同是将吸湿后空气排放的开式系统(排放废热),能源利用率低(20%-50%)。

低温干化机作为干化的核心设备,分为带式干化和热泵,主要是通过低温除湿技术带走污泥中的水分,降低污泥的含水率,设备底部排放出的冷凝水经过管道再次回到废水站污水池处理。整个干化过程是在封闭环境下进行。

利用该技术可直接将污泥从含水率80%降至10%以下,但出于经济性考虑,该技术可作为前端机械脱水的理想补充。

工作原理图

工程实例介绍

兖州煤业榆林能化甲醇厂主要生产甲醇及转化烯烃(LDPE/PP)等,生产生活污水系统主要收集工艺装置生产污水、装置地面冲洗水、洗罐水、员工生活污水等,经废水工艺系统处理后污泥的成分与市政污泥有所不同,污泥中含有大量的细菌、微生物、有毒有机物、重金属(Cu和Pb)等。

污水处理站每天产生20t污泥,大量的污泥如得不到很好的处理,将对周边环境造成重大破坏。

该废水站待处理的剩余污泥经带式压滤机脱水后,以泥团形式存在 ,外观呈灰色,绵软,无异味,无粘性,用手反复揉捏无粘性。采用试验切条机成型与低温干化工艺(40-75℃)烘干的效果见下表:

编辑:王媛媛

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317