玻璃钢外壳沿轴向破裂, 进水端污染严重

出水端抗压力器(ATD)冲掉,浓水流道网格冲出

对膜元件破坏性分析发现:黑色粘稠液体流出。整个膜元件内部完全被污染,膜叶之间(进水流道)布满黑色粘稠物质。无臭味,排除生物污染,确认为无机污染物严重污堵进水流道导致的高压降所致。

• 现象和症状:

– 系统脱盐率大幅下降,有时候伴随产水量增加。

– 膜元件解剖后,膜表面出现气泡和分层

• 原因:

– 系统设计缺陷,例如产水管道上的止回阀安装位置不合理。

– 不正确的操作,例如清洗完毕后忘记开启产水阀门。

– 不可预测的机械故障

• 清洗或解决方案:

– 膜元件被不可恢复性的损伤,难以修复,只能更换膜元件。

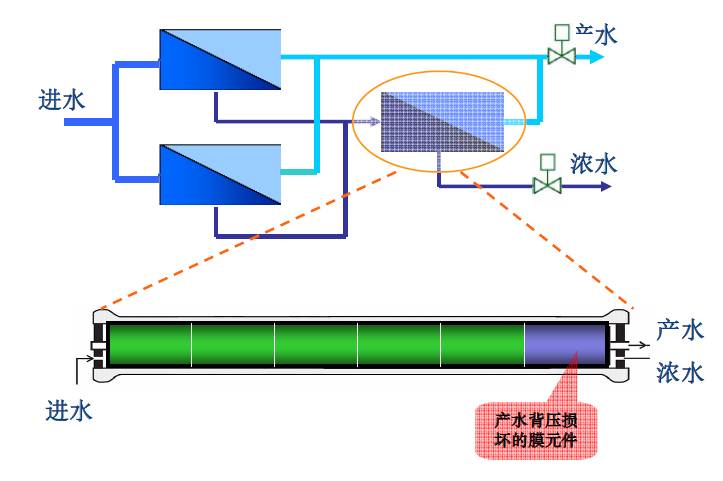

8、产水背压

产水管道上安装截止阀,操作人员在系统清洗过程中关闭此截止阀,清洗关闭完毕后忘记开启,随后停机后重新启动系统,发现系统脱盐率下降。

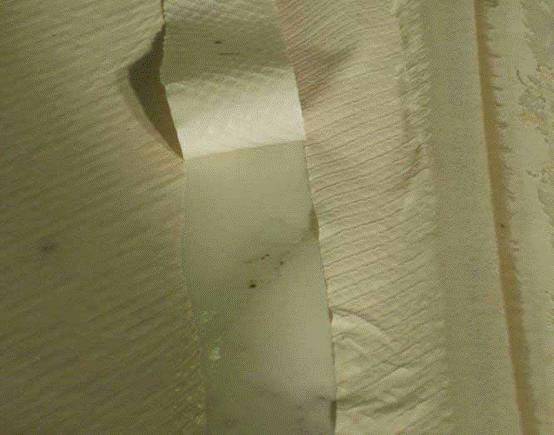

产水背压损坏的膜表面通常看到平行于产水管的膜最外边出现拆痕,常常靠近最外侧的膜袋粘接线处。膜的破裂最有可能出现在进水侧、最外侧和浓水侧这三处粘接密封线附近,其他位置受到进水网络地支撑,很多网格的小格内就会出现很多气泡状剥离和分层。

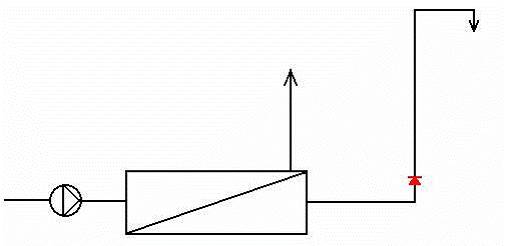

为了预防产水背压,可以采用以上两种措施:在产水管道的合理安装止回阀,或三向阀。

现象和症状:

– 系统脱盐率大幅下降,有时候伴随产水量增加。

– 膜元件解剖后,膜表面出现气泡和分层

• 原因:

– 系统设计缺陷,例如产水管道上的止回阀安装位置不合理。

– 不正确的操作,例如清洗完毕后忘记开启产水阀门。

– 不可预测的机械故障

• 清洗或解决方案:

– 膜元件被不可恢复性的损伤,难以修复,只能更换膜元件。

9、膜氧化

遭氧化伤害的膜元件采用真空试验等机械的方法是检测不出来的,这类化学性的伤害,可通过对膜元件或其中的小片膜样品经过Fujiwara试验评测显示出来,如Fujiwara实验中实验溶液变成粉红色,证明膜片已被氧化。

膜氧化(由余氯导致)

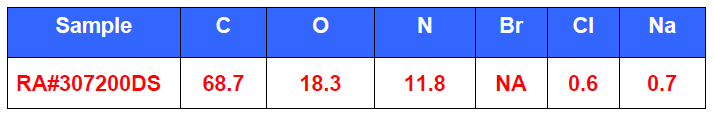

原子光谱化学分析法(ESCA):

未经污染或氧化的新膜片应该仅由C, O, N 和H组成,没有其它元素。对于使用过的膜片,可以通过分析膜材料中的增加的元素种类和含量,来确定膜片是否被氧化或污染。原子光谱化学分析法(ESCA)证明膜片被氯氧化

现象和症状:

– 系统脱盐率大幅下降,同时伴随产水量增加。

– 膜元件解剖后, Fujiwara实验中实验溶液变成粉红色,原子光

谱化学分析法(ESCA)发现氯元素。

• 原因:

– RO系统前的脱氯措施出现问题,例如,活性炭失效或NaHSO3

量不足。

– 膜元件接触到强氧化剂。

• 清洗或解决方案:

– 膜元件被不可恢复性的损伤,难以修复,只能更换膜元件。

编辑:李丹

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317