运用数学模型方法建立投药自动化系统

黄成勇 刘泽华 杨凯

成都市自来水总公司六厂 邮编:610072

提 要:针对目前使用SCM单因子、沉淀浊度反馈和模型沉淀池等自动投药方式效果不理想的问题,成都市自来水六厂利用相关回归分析建立了原水浊度与混凝剂耗率关系的数学模型再加上沉淀浊度负反馈的投药自动化控制系统,实现了投药自动化,取得了提高水质节约药耗的良好效果。

关键词:投药;数学模型;配液;相关回归分析;碱式氯化铝

成都市自来水六厂位于成都市区西27公里的郫县三道堰镇,设计日供水能力60万立方米。由于成都市自来水六厂原水取至岷江水系地表水,原水浊度随季节和洪水的影响很大,为保证出厂水水质(沉淀出水浊度在1-4NTU之间,合格率95%;出水浊度<0.5NTU,合格率99.5%)避免水质事故(出厂水浊度超过2NTU半小时为水质事故)的发生,建立一套高可靠性、高效率的自动投药系统势在必行。针对目前国内使用SCM单因子、沉淀浊度反馈和模型沉淀池等自动投药方式存在的测试参数漂移、控制时间滞后和系统不稳定的问题,我厂利用历史积累的原水浊度和在当时情况下的混凝剂耗率对应关系通过相关回归分析建立了原水浊度与混凝剂耗率关系的数学模型再加上沉淀浊度负反馈的投药自动化控制系统,实现了投药自动化。系统投入运行后使得沉淀出水浊度合格率在可控制的前提下得到了大幅度的提高,同时混凝剂的耗率也得到大幅度的降低,取得了良好的经济效益和社会效益。

1系统建立方案

1.1 投药自动化系统的构成

根据本厂的生产工艺特点及投药自动化系统改造前的工艺构筑物配置情况,我厂通过系统工艺改造建立了如下图1所示的投药自动化系统。该投药系统分为自动配液分系统和自动投加分系统。其中自动配液系统包括:原药池(原药混凝剂为10%聚合氯化铝液体)、配液池、投加池、提升泵、自动阀、搅拌风机、液位仪、流量计等构筑物和设备,系统可实现根据原水浊度和计量泵转速要求给定的任意浓度混凝剂的配置和浊度突变时的应急处理。自动药液投加系统包括:PLC系统、变频器、计量泵及附件、投加流量计、原水流量计、原水浊度仪和工艺构筑物等,系统可实现任意浊度和流量的混凝剂手自动准确投加,确保沉淀池出水浊度在控制范围之内。

1.2全自动配液系统的建立

从上图1可以看出,全自动配液系统的工作原理和过程是:当系统接收到改变配液浓度的指令后,计算各配液池、投加池中实际含药量和含水量,再根据所要求的药液浓度计算出所需配制的原药量或水量。计算完毕后,PLC控制提升泵和电磁(动)阀依秩为各配液池、投加池投加原药或清水,最后再打开空气搅拌系统进行搅拌。该系统成功运行后,实际上可以实现使用配药池配药同时也可以避开配液池的配液过程而直接采用投加池进行配液和投加。但按正常的配液配液程序配液完毕后再将药液投入投加池可以避免计量泵吸入气泡,同时避免药液在投加池配制过程中药液浓度的不可预知性和波动,所以我厂拟在正常生产状态用配液池配液,当浊度突变和变化配液浓度时则采取投加池配液的方法。

1.3 数学模型的建立

由于计算机控制技术的不断发展和完善,建立数学模型已经成为当今投药自动控制的新趋势。从我厂的实际情况来看,各类仪器设备的配备率和运行率都很高,建立数学模型的PH、原水浊度、配水流量、沉淀出水浊度、滤后水浊度等参数都能够实现自动采集。另外,我厂的投药系统经过改造以后已经可以实现远地手自动切换、中心控制室的远地调速、各类控制设备的启闭、各类控制参数的监测等各种功能。以上设备的可靠运行和系统设计的功能为建立投药自动控制数学模型打下了坚实的基础。

自98年底投药系统中心控制改造完毕后,我厂就开始进行了建模所需的数据收集工作。由于我厂每日的供水量变化不大且各工艺统都在额定负荷状态下工作,另外本厂99年沉淀出水合格率和出厂水合格率都在85%以上,由此我厂可以通过原水浊度和千吨水耗率之间的关系建立数学模型。为此,我厂的工程技术人员收集了1999年1月至12月该厂每日的原水浊度平均值与混凝剂千吨水耗率的统计数据,并通过数学模型公式的推导,从而建立原水浊度平均值与千吨水耗率的模型公式。从理论上讲,知道某种原水浊度就可以通过运算求出千吨水耗率,再乘以配水流量就可以得出混凝剂加量,再通过变频调速和流量计控制加量,最终实现药液的自动投加。

2系统技术特征

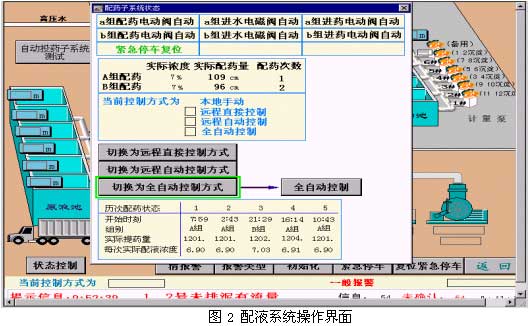

2.1配液自动化

投药自动化系统建立后,配液系统可以实现中心控制室设定浓度和依据原水浊度和计量泵转速自动运算的全自动配液方式,同时还可以根据配液情况自动计算出投加池中的药液浓度,为药量的定量投加提供了依据。

从配液系统操作界面上可以看出,通过全自动配液系统的运行,各组配液池的配液精确度在0.1%以内,足以满足药液的精确投加。

2.2投加自动化

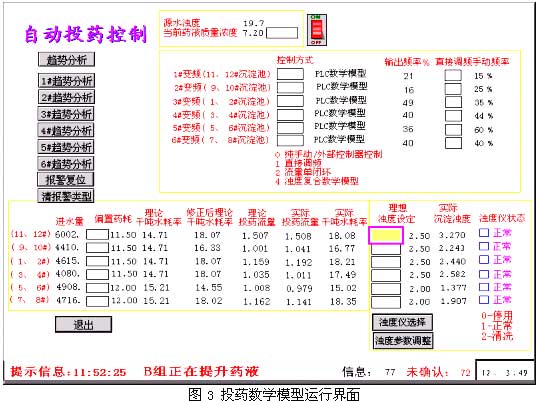

99年1月至10月中旬成都自来水六厂投药系统以中心控制室调速远动控制;99年10月中旬以后,实现了投药系统以数学模型方式全自动投加。

下图3是成都自来水六厂投药数学模型运行较典型的状态效果。从图中可以看出沉淀出水浊度都控制在允许的范围之内,而单个系统的耗率却存在较大范围的差别,说明沉淀浊度负反馈起到了作用。

3系统运行效果

3.1 系统运行率

3.2混凝剂耗率

备注:混凝剂采用10%液体碱式氯化铝。

3.3 系统沉淀出水合格率

备注:以上统计数据均包括清洗仪表、停电和沉淀行车反冲造成的浊度超标时间。

3.4典型系统运行曲线

水六厂投药数学模型投入运行后,药耗和沉淀池出水浊度合格率都得到不同程度的改善,系统自动运行的时间接近100%。详见以下趋势分析图4。

4 经济社会效益

实现投药自动化后,使得劳动生产率大大提高。以前为保证浊度合格率需配备1名化验人员,1名调度人员,两名投药工,而目前只需1名调度人员,1名化验人员,可以节省两名工作人员,且劳动强度大大降低。如果以三班倒计算,工人每月工资1000元计算,每月可以节约工人工资M=3*2*1000=6000元,每年节约资金7万元以上。我厂实现数学模型自动投药后,在保证沉淀池出水浊度的情况下混凝剂耗率得到了较大幅度的降低,从年平均30.51公斤/千吨水降低到24.80公斤/千吨水,平均降低18.71%,达到了预期的效果。按我厂每月药耗400KT计算,每月节省药耗70多吨,价值9万多元。投药数学模型运行后,沉淀出水浊度合格率从83.42%提高到92.23%,年平均提高8.81%。

5 结语

投药工序是水处理过程中两个最关键的环节之一,实现投药自动化首先可以确保沉淀出水浊度在设定的范围之内,避免因混凝效果不佳造成的水质事故。另外,投药自动化可以节约大量的药耗和制水工作人员。要保证出厂水浊度合格率和提供优质的自来水以满足人民群众不断提高的需要,投药自动化的意义非常重大。

投药数学模型的建立不受水厂规模大小的影响,只要建立了中心自动化控制系统就可以实现,是解决SCM(流动电流仪)控制和FCD控制不能实现的难题的极佳方案。从投资规模上看要略小于投资SCM规模,但可靠性和稳定性有较大提高。

成都市自来水总公司六厂

2001年6月

论文搜索

月热点论文

论文投稿

很多时候您的文章总是无缘变成铅字。研究做到关键时,试验有了起色时,是不是想和同行探讨一下,工作中有了心得,您是不是很想与人分享,那么不要只是默默工作了,写下来吧!投稿时,请以附件形式发至 [email protected] ,请注明论文投稿。一旦采用,我们会为您增加100枚金币。