项目技术工艺/装备简介

(1)技术工艺/装备名称

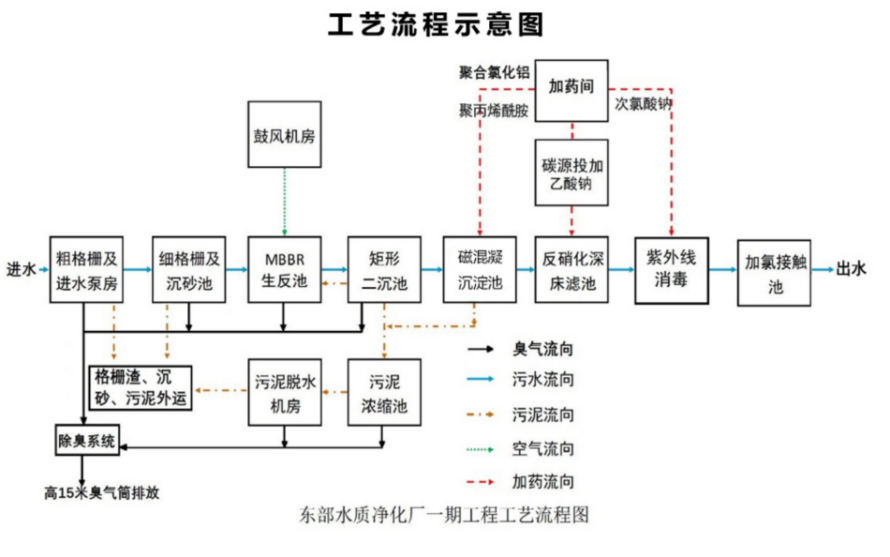

工艺情况:预处理+MBBR生物处理+矩形二沉池+磁混凝沉淀池+反硝化深床滤池+紫外线消毒及加氯接触池,污泥采用板框压滤机处理工艺.

(2)工艺/装备原理

工艺原理:

1、预处理

市政污水经外管网进入预处理工艺段、粗格栅拦截直径大于20毫米的悬浮物。进水泵将污水提升至后续处理单元所需的高度,两道细格栅分别可截除污水中大于5毫米和3毫米的悬浮物,沉砂池可去除污水中颗粒较大的砂粒和无机物。污水经预处理后,通过管道进入MBBR 生化反应池。

2、MBBR生化反应池

MBBR生化反应池通过悬浮填料和活性污泥充分混合,去除污水中大部分可生化降解的污染物,是水质净化厂的核心处理构筑物。MBBR池设有预缺氧、厌氧区、缺氧区、好氧区和脱气区,除磷和脱氮同步进行。磁悬浮鼓风机为微生物降解有机物输送氧量,精准曝气系统可以维持水中溶解氧。悬浮填料可为微生物提供载体,可大幅增加池内的微生物、处理效果为普通活性污泥法的5~10倍。污水进入脱气区进行气水分离,有利于后续的污泥沉淀。

3、矩形二沉池

MBBR生化反应池出水进入矩形二沉池,重力沉降使泥水分离,污泥回至反应池继续处理污水,上清液进入下一工序。

4、磁混凝沉淀池

矩形二沉池的上清液经综合管廊进入中间提升泵房,污水再次提升,以满足深度处理的高度需求,实现重力流。污水进入磁混凝沉淀池,磁混凝工艺利用磁分离与絮凝技术。混凝剂和絮凝剂可强化絮凝效果,加入的磁粉生成磁性絮体快速沉降,从而有效提高总磷去除效率。磁分离机回收磁粉,磁粉可循环利用。

5、反硝化深床滤池

磁混凝沉淀池出水进入反硝化深床滤池,反硝化深床滤池采用石英砂作为反硝化菌的挂膜介质,通过智能投加乙酸钠提高反硝化效率,强化去除总氮和SS效果,反硝化深床滤池出水汇至清水池,可供反硝化深床滤池反冲洗,保证反硝化深床滤池连续运行。

6、紫外线消毒及加氯接触池

尾水进入消毒池,操控闸门实现紫外线消毒或紫外线联合次氯酸钠消毒,确保消毒高效稳定,尾水部分指标达《地表水环境质量标准》的准III类标准。

7、尾水提升泵房

尾水消毒后至尾水提升泵房,经尾水提升泵排至田乾大排洪水渠。

8、除臭工艺

厂区配备生物除臭装置,每十分钟换气一次。各工艺段的臭气经风机收集进入除臭生物塔,恶臭成分被微生物吸附、吸收并转化成无害的化合物回流至MBBR池,处理过的尾气最终在综合楼楼顶排放,以此实现生物除臭。

9、污泥处理

污水处理过程产生的剩余污泥经污泥重力浓缩和板框压滤机脱水,得到含水率 60%以下的泥饼,泥饼由污泥专用运输车运至垃圾焚烧发电厂进行无害化焚烧处理。

(3)工艺/装备特点

智慧水务建设:依托全国先行起步的“智慧水务”高新技术体系,在确保高质量运营、出厂水质稳定达标的前提下,推动实现“智慧管控”与“少人值守”,将东部水质净化厂打造成为“智慧污水处理厂”的标杆示范点。“智慧水务”系统各模块的实时数据,便可及时监控掌握各工艺处理环节,“一站式”完成全厂的智慧管控。据介绍,粤海水务在各关键巡检点,部署了超过180处监控设备和260处各类传感器,可实现全时智能识别并随时向中控室上报各种异常情况。

以中控室为原点,搭载“智慧生产”与“智慧运管”模块的智慧管理系统,实现了曝气控制、药剂投加、泵组运行、辅助决策及人员管理等重点工艺环节的数智化、精细化管控。以“智能曝气”为例,通过控制算法,东部水质净化厂实现了曝气阀门的进一步科学配置与精确控制,全自动运行下能耗较传统模式降低了10%,并有效辅助提高脱氮效率。

同时,运用“专家智能决策”系统,基于“数字孪生”云平台技术,实现全厂水质、能耗、工艺仿真数据的可视化分析,为调整参数、确保达标提供科学参考,持续推动工艺优化和辅助方案决策。

通过“智慧水务”高新体系的应用,东部水质净化厂运营管理的提质增效十分明显——据统计,自该厂正式运行以来,在保证出水稳定达标的前提下,整体能耗、药耗较同规模传统污水处理厂降低10%~15%,厂内常驻生产人员精简近50%。未来,随着“智慧水务”系统的持续迭代升级,其对精准管控、节能降耗、安全保障等方面的积极影响还将进一步凸显提升。

(4)工艺/装备流程图

(5)项目部分案列照片

厂区地面全景

中央控制室

主要设备:除臭风机

主要设备:预处理系统

编辑:黄延丽

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317